فلنج چیست و چه کاربرد هایی در صنعت دارد؟

فلنجها اتصالدهندههایی قابل اطمینان برای لولهها و تجهیزات هستند.

فلنج یک قطعه مهم در سیستمهای لولهکشی است که با استفاده از گسکتها و پیچومهرهها، اتصال ایمنی بین اجزای مختلف ایجاد میکند. از ویژگیهای بارز آن، امکان جداسازی آسان برای تعمیرات دورهای است. فروشگاه پایش سیال انواع فلنج را با کیفیت بالا عرضه میکند. نقش حیاتی فلنجها در ایمنی، تعمیرپذیری و کارایی سیستمهای لولهکشی فلنجها از جمله اجزای حیاتی و بنیادین در ساختار سیستمهای لولهکشی صنعتی هستند که نقش بسیار مهمی در اطمینان از اتصال صحیح، تعمیر آسان و ایمنی در انتقال سیالات دارند. این قطعات به عنوان رابطهایی مطمئن، امکان اتصال پایدار بین لولهها، تجهیزات، شیرآلات، پمپها و مبدلهای حرارتی را فراهم میسازند. در دنیای مهندسی، فلنجها به دلیل قابلیت باز و بست آسان و مقاومت بالا در برابر فشار و دما، جایگاه بسیار مهمی پس از جوشکاری در اتصالات لولهای دارند. علاوه بر آن، با قرارگیری گسکت مناسب بین دو فلنج، یک اتصال کامل آببند، بدون نشتی و با دوام شکل میگیرد که عملکرد سیستم را به حداکثر میرساند.

کاربرد و ساختار فلنج

فلنجها برای اتصال جداشدنی در لولهکشی طراحی شدهاند.

فلنجها در سیستمهایی چون نفت، گاز، پتروشیمی، آب و فاضلاب کاربرد فراوان دارند. آنها در انواع فلزات مختلف و با ردههای فشاری متنوع تولید میشوند.

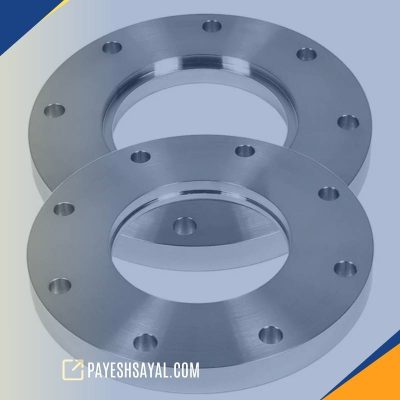

انواع فلنج

فلنجها انواع مختلفی دارند که هر کدام مزایا و کاربرد خاص خود را دارند.

- فلنج گلوگاه جوشی: مناسب برای فشارهای بالا، مقاوم در برابر خوردگی.

- فلنج کور: برای مسدود کردن انتهای خطوط.

- فلنج سرپوشی: نصب آسان، قیمت کمتر، ولی مقاومت پایینتر.

- فلنج ساکت ولد: مقاومتر از سرپوشی با طول عمر بیشتر.

- فلنج رزوهای: بدون نیاز به جوش، مناسب برای سیستمهای کمفشار.

- فلنج مشترک: مناسب برای خطوط نیازمند باز و بست مکرر.

واشر فلنج (گسکت)

گسکتها مانع نشتی در اتصالات فلنجی هستند.

| نوع گسکت | ویژگیها و کاربردها |

|---|---|

| گسکت تمامسطح (Full-Face) | پوشش کامل سطح فلنج؛ مناسب برای فشارهای پایین. |

| گسکت حلقهای (Ring-Type Joint – RTJ) | فلزی و سخت؛ مناسب برای فشارهای بسیار بالا. |

| گسکت مارپیچی (Spiral-Wound) | ترکیبی از فلز و مواد نرم؛ مقاومت بالا در برابر فشار و دما. |

| گسکت کامپروفایل (Kammprofile) | دارای هسته فلزی با پوشش نرم؛ عملکرد قابل اطمینان در شرایط سخت. |

| گسکت جاکتدار (Jacketed) | ماده نرم درون پوشش فلزی؛ مناسب برای مبدلهای حرارتی و دماهای بالا. |

انواع گسکت شامل تمامسطح، حلقهای، مارپیچی، کامپروفایل و جاکتدار هستند که بر اساس شرایط کاری انتخاب میشوند. انتخاب صحیح گسکت بر اساس فشار، دما و نوع سیال اهمیت بالایی دارد. فروشگاه پایش سیال گسکتهای متنوعی با استانداردهای بینالمللی ارائه میدهد.

مهمترین فاکتورهای انتخاب گسکت شامل دما، فشار، نوع سیال، جنس فلنج و میزان بار پیچ است. انتخاب گسکت نامناسب میتواند باعث نشتی، خوردگی یا حتی انفجار شود.

بررسی دقیق روشهای اتصال فلنجها و نکات فنی اجرای صحیح آنها نصب فلنجها میتواند به سه روش اصلی انجام شود که هر یک ویژگیها، مزایا و محدودیتهای خاص خود را دارند:

- اتصال جوشی: در این روش، فلنجها با استفاده از جوش لب به لب (Butt Weld) یا جوش گوشهای (Fillet Weld) به لولهها متصل میشوند. این اتصال استحکام بالا و آببندی خوبی دارد. رعایت فاصله مناسب در جوش ساکت ولد و انجام تستهای غیرمخرب (مانند UT یا RT) الزامی است.

- اتصال پیچ و مهرهای: متداولترین روش اتصال فلنجی؛ گسکت در مرکز قرار گرفته و با سفتکردن پیچها (به روش ضربدری) اتصال فشرده و ایمن ایجاد میشود. استفاده از روانکننده روی رزوه پیچها و اعمال گشتاور کنترلشده با ابزار دقیق مانند تورکمتر ضروری است.

- اتصال رزوهای: این روش ساده، سریع و بدون نیاز به جوش است؛ اما محدود به فشار پایین و قطرهای کوچک است. در این اتصال استفاده از نوار تفلون یا خمیر رزوه برای آببندی لازم است.

روشهای اتصال فلنجها

فلنجها به سه روش جوشی، پیچی و رزوهای متصل میشوند.

اتصالات فلنجی بسته به نوع کاربرد، با جوش فول، جوش لب، پیچ و مهره یا پیچ رزوهای انجام میگیرد. رعایت اصول نصب مانند استفاده از گشتاور مناسب و الگوی بستن صحیح پیچها برای عملکرد بهتر حیاتی است.

| روش اتصال | توضیحات |

|---|---|

| اتصال جوشی | فلنج به لوله جوش داده میشود؛ ایجاد اتصال قوی، دائمی و مقاوم در برابر فشارهای بالا. |

| اتصال پیچ و مهرهای | فلنجها با پیچ و مهره به یکدیگر متصل میشوند؛ قابلیت باز و بسته شدن آسان برای تعمیر و نگهداری. |

| اتصال رزوهای | فلنج به لوله رزوهدار پیچ میشود؛ مناسب برای فشارهای پایین و نصب ساده بدون نیاز به جوشکاری. |

استانداردهای فلنج

چکیده: استانداردها تضمینکننده کیفیت و تطابق فلنجها با سیستمهای مختلف هستند.

شناخت انواع فلنجهای پرکاربرد در صنعت براساس استاندارد ASME B16.5 در صنایع مختلف، شناخت دقیق انواع فلنجها و کاربرد هر یک اهمیت بالایی دارد. پرکاربردترین فلنجها که در استاندارد ASME B16.5 تعریف شدهاند عبارتند از:

- فلنج گلوگاهی جوشی (Weld Neck): طراحی خاص با یقه بلند برای جوش نفوذی؛ بهترین گزینه برای فشار بالا، دمای زیاد و سیستمهایی با بارهای خستگی زیاد؛ توزیع تنش ایدهآل و مناسب برای رادیوگرافی.

- فلنج کور (Blind): بدون سوراخ مرکزی؛ برای مسدود کردن انتهای خطوط و تجهیزات؛ قابل استفاده در سیستمهای تحت فشار بالا؛ تحمل بار مکانیکی بالا.

- فلنج سرپوشی (Slip-On): سوراخدار با جوش داخلی و بیرونی؛ گزینه اقتصادی برای فشار پایین؛ نصب سریعتر اما با مقاومت خستگی کمتر.

- فلنج جوشی ساکت (Socket Weld): اتصال به وسیله جوش فیلت؛ مناسب برای لولههای با قطر کم و متوسط؛ دارای استحکام مناسب و کاهش تنشهای جوشکاری.

- فلنج رزوهای (Threaded): اتصال مکانیکی بدون نیاز به جوش؛ مناسب برای پروژههای کوچک، محیطهای قابل انفجار و خطوط آزمایشی.

- فلنج مشترک (Lap Joint): با استفاده از Stub End؛ مناسب برای کاربردهایی که نیاز به همترازی دقیق و باز و بسته شدن مکرر دارند؛ استفاده در سیستمهای کمفشار.

استانداردهای معروف شامل ASME B16.5، API 6A و DIN EN 1092 هستند که ابعاد، فشار و جنس فلنجها را مشخص میکنند.

استانداردهای رایج فلنجها در صنعت

فلنجها در استانداردهای مختلفی تعریف میشوند که متداولترین آنها عبارتند از:

-

ASME B16.5: استاندارد آمریکایی برای فلنجهای لوله تا اندازه ۲۴ اینچ (NPS 1/2–۲۴) است. این استاندارد ابعاد، ضخامتها، ردههای فشاری کلاس ۱۵۰ تا ۲۵۰۰ (lbs) و جنسهای قابل قبول را مشخص میکند فلنجهای منطبق با ASME B16.5 دارای دقت ابعادی بالایی هستند تا اتصالات بدون نشتی حاصل شود.

-

API 6A: مشخصات فلنجهای فشار بالا در صنایع نفت و گاز است که اساساً بر اساس ASME تهیه شده، اما حداقل کلاس فشار آن از Class 2000 شروع میشود (متوسط از کلاس ASME 600) و تا کلاس ۶BX (۲۵۰۰۰ psi) میرسد. همه فلنجهای API 6A دارای شیار مخصوص واشر فلزی (RTJ) برای آببندی مطلوب هستند و عمدتاً در تجهیزات میادین نفتی، چاه و دستگاههای حفاری کاربرد دارند. بر خلاف استانداردهای عمومی لوله، فشارها در API معمولاً بهصورت کلاس (مثلاً ۲۰K، ۱۰K) و بهخصوص برای قطعات چاه بیان میشوند.

-

DIN EN 1092-1: استاندارد اروپایی فلنج لوله است. در این استاندارد، فشار طراحی فلنجها با عدد PN مشخص میشود (مثلاً PN6, PN10, PN16, PN25, PN40, PN64 و PN100). همچنین انواع فلنج با «Type» شمارهگذاری میشوند (برای مثال Type 11 برای فلنج یقهدار و Type 05 برای فلنج کور). سایر استانداردهای متداول شامل BS 4504 (انگلستان)، JIS B2220 (ژاپن) و استانداردهای ملی مانند AS 4087 (استرالیا) هستند. منابع: swiss-fittings.com

اشتباهات رایج نصب

خطاهای نصب میتواند منجر به نشت و خرابی اتصال شود.

اشتباهات رایج در نصب فلنجها و نحوه پیشگیری از بروز آنها نکات حیاتی برای پیشگیری از نشتی و افزایش عمر اتصال فلنجی عبارتاند از:

- عدم تمیزکاری سطح فلنج: وجود زنگزدگی یا مواد اضافی باعث عملکرد نادرست گسکت میشود.

- عدم همراستایی صحیح فلنجها: توزیع نامتوازن فشار بر گسکت.

- بستن ناهمگون پیچها: استفاده نکردن از الگوی ضربدری و گشتاور دقیق منجر به نشتی میشود.

- استفاده از پیچ یا گسکت نامناسب: کاهش استحکام اتصال.

- روانکاری نکردن پیچها: افزایش اصطکاک، خستگی و شکست زودهنگام اتصال.

بازرسی و نگهداری فلنج

بازرسیهای دورهای عملکرد ایمن سیستم را تضمین میکند.

بررسی سطح فلنج، سفتی پیچها، وضعیت گسکت و وجود خوردگی از موارد ضروری در نگهداری است. استفاده از روشهای غیرمخرب برای شناسایی ترکها توصیه میشود.

بازرسیهای دورهای و نگهداری منظم، عملکرد پایدار و طول عمر فلنجها را تضمین میکند. مراحل کلیدی عبارتاند از:

-

بازرسی و نگهداری منظم فلنجها یکی از الزامات حیاتی برای جلوگیری از نشتی و افزایش طول عمر اتصالات لولهکشی است. در این مقاله با ساختار مطالب و بهینهسازی سئو، نکات کلیدی برای انجام صحیح بازرسیهای دورهای فلنجها را بررسی میکنیم.

۱. بررسی وضعیت سطح فلنج

-

علائم خوردگی و سوراخشدگی (Pitting): هرگونه خوردگی، سوراخ یا خراش عمیق میتواند منجر به نشتی شود.

-

صافبودن سطح تماس: وجود چاله یا شیار عمقی در صورت فلنج باعث نشستن نادرست گسکت و کاهش کارایی آببندی میشود.

در صورت مشاهده آسیب جدی، نیاز به ماشینکاری مجدد یا تعویض فلنج خواهید داشت. (منبع: tritorc.com)

۲. کنترل و سفتکردن پیچها

-

شُلشدن تدریجی مشکلساز است: فلنج و گسکت تحت تنشهای حرارتی یا مکانیکی ممکن است باعث افت گشتاور اولیه پیچها شوند.

-

چرخه گشتاور مجدد:

-

۴–۲۴ ساعت پس از نصب اولیه، گشتاور پیچها را بررسی و در صورت نیاز تنظیم کنید.

-

دورهای (مثلاً ماهیانه یا سالانه) بسته به شرایط سرویس، گشتاور را دوباره چک کنید

(مطالعه بیشتر در pumpsandsystems.com).

-

۳. بازبینی و تعویض گسکت

-

شناسایی گسکت خراب: تکرار نشتی در اتصال معمولاً نشانه آسیبدیدگی گسکت است.

-

نحوه نگهداری:

-

گسکت را پس از هر بار جداسازی، کاملاً پاک و سطح فلنج را تمیز کنید.

-

هیچگاه از گسکت ساییده، آلوده یا تغییرشکلیافته استفاده مجدد نکنید.

-

۴. تشخیص خوردگی و ترکها

-

محیطهای خورنده: فلنجها در معرض مواد شیمیایی یا تنشهای مکانیکی شدید ممکن است دچار خوردگی یا ترکخوردگی تنشی شوند.

-

روشهای NDT (آزمایش غیرمخرب):

-

MT (Magnetic Particle Testing) برای کشف ترکهای سطحی در فلنجهای آهنی

-

PT (Penetrant Testing) برای انواع آلیاژها

-

پس از عملیات حرارتدهی یا سرویسهای سنگین، حتماً بازرسی NDT انجام دهید.

۵. کنترل تراز بودن و هممحوری

-

اهمیت هممحوری: ناهمراستایی فلنجها، بهویژه در اتصالات لببهلب لولهها، فشار یکنواخت را از بین برده و به گسکت آسیب میرساند.

-

روشهای متداول: استفاده از شابلونهای تراز یا آینههای صنعتی برای بررسی زاویه نصب و جابجاییهای احتمالی.

با اجرای نظاممند این پنج مرحله—بررسی سطح فلنج، سفتکردن پیچها، نگهداری گسکت، آزمایش غیرمخرب ترک و کنترل هممحوری—میتوانید از عملکرد مطلوب و عمر طولانیتر اتصالات فلنجی اطمینان حاصل کنید.

-